SXRAY瑞茂光學專注XRAY設備行業12年,具備X-RAY領先技術。

在SMT檢測這一方面,X-RAY設備功不可沒,其精準檢測度、全自動程序化能更有效、更快的幫助其完成產品檢測。

下面我們來了解下SMT檢測有哪些流程。

SMT檢測技術

在SMT裝配過程中,通常使用的主要檢查和測試包括目視檢查,AOI(自動光學檢測),X射線檢查和ICT(在線測試)。

a)目視檢查

就其字面意義而言,視覺檢查指的是工作人員通過觀察目標產品直接確定產品質量是否符合制造標準的檢查。肉眼很視覺檢測由于其操作方便,成本低而得到廣泛應用,其實施與員工的經驗和工作態度密切相關。此外,由于物理限制,它無法用于0603或0402封裝和一些細間距元件的檢查。沿著SMT生產線,通常在焊膏印刷之后,回流焊接之前和回流焊接之后進行目視檢查,其中在回流焊接之前進行目視檢查對于SMT裝配質量保證是最重要的。

b)AOI

通常在回流焊后目視檢查后使用AOI測試,通過應用高速和高精度光學工藝技術來暴露缺陷。當AOI機器工作時,攝像機會快速捕獲被檢查目標的圖像,并將它們與數據庫中已恢復的適當參數進行比較,以便找出PCB(印刷電路板)缺陷并通過監視器自動標記。

AOI設備的優點包括易于學習的編程和簡單的操作。然而,AOI未能用于具有無視焊點的組件的結構檢查,例如BGA(球柵陣列)。此外,AOI也無法顯示元件和PCB翹曲等不明顯的缺陷。

c)ICT

實施ICT的設備包括飛針測試儀和釘床測試儀和測試目標通常是通過SMT組裝的模塊。可以通過ICT測試PCB上元件的電氣性能,缺陷包括缺少部件,錯誤部件,有缺陷的部件,短路,開路和裝配缺陷等。

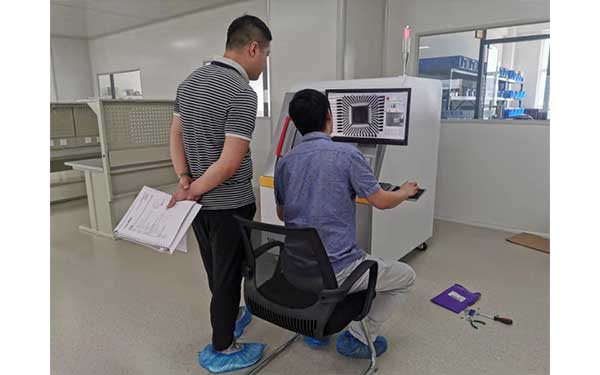

d)X射線檢查

X射線檢查用于通過在PCB上掃描來檢查焊點質量。由于X射線的穿透,可以清楚地反映焊接質量。與AOI相比,X射線檢測更能夠顯示更多的焊點尺寸,但成本更高。

上面介紹的檢查具有自己的屬性,應根據自己的屬性進行適當的檢測。在SMT裝配期間要檢查的具體目標。多種檢測方法的綜合應用有助于降低返工成本并提高合格率。

SMT檢驗放置設置

在從原材料驗收到裝配完成的整個SMT裝配過程中,檢查主要通過以下步驟進行。

a)大會前的入境檢查

進貨檢驗的主要任務是對參與SMT組裝的所有材料進行質量監控,包括PCB裸板,模板,元件,焊膏等。

b)SMT組裝過程中的過程檢查

SMT組裝過程中的過程檢查用于測試性能,分析和處理缺陷,包括焊膏印刷,芯片安裝和回流焊接。

c)回流焊接后的模塊檢查和返工

在回流焊接后檢查組裝模塊的組裝質量和功能,并及時采取返工措施以克服缺陷。

進貨檢驗

進貨檢驗通常用肉眼進行,即目視檢查,其檢驗對象包括PCB裸露電路板,元件和焊膏。

a) PCB裸板上的檢驗

尺寸和外觀檢查

裸板尺寸檢測項目包括縱橫比,空間和公差,以及PCB邊緣尺寸。 PCB檢查員可以檢查其外觀,檢查目標是內層/外層多層PCB,單/雙面PCB和檢查項目打開,短路,刮擦,線寬,跟蹤等缺陷。

翹曲檢查

PCB翹曲的手動測量方法是測量從第四個角到桌面的距離,同時將板的其他角緊緊按壓到表面。

可焊性檢測

SMT可焊性檢測的重點在于焊盤和電鍍通孔檢查,包括邊緣邊緣浸漬測試,旋轉浸漬試驗,波浪浸漬試驗和焊球試驗。

內部缺陷檢查

顯微技術通常用于PCB內部缺陷檢測用錫鉛合金覆蓋銅厚度,導電層間對齊,層壓等檢驗項目。

b)組件的進貨檢驗

首先,應根據相應的標準和規定對組件進行檢驗。有關部件檢驗的項目包括以下幾個方面:部件性能,規格和包裝是否符合訂單要求,產品可靠性要求,裝配技術和裝配設備要求,以及存儲要求。除上述一般檢查外,還應檢查鉛共面性,鉛涂層厚度,以確保它們符合技術要求,并能夠進行10次循環加熱。

c)焊膏的進貨檢驗

合格的焊膏應具有85%至92%的金屬百分比,合格的焊點固化強度,在200Pa范圍內的附著力。到800Pa。 s等。

在制品檢驗

SMT組裝制造主要包括以下程序:焊膏印刷,芯片安裝和回流焊接。為了提高合格率,必須在SMT組裝制造的整個過程中進行檢查。因此,必須在每個重要程序之后進行質量控制,以便在不合格的產品進入下一個環節時及時暴露最后一個程序中出現的缺陷。

a)焊膏印刷檢驗

焊膏印刷檢驗標準包括以下幾個方面:

?焊錫膏應均勻印刷;

?焊膏圖像應與焊盤的尺寸和形狀對齊;

?焊膏量和厚度應符合要求;

?焊膏應成型,不得塌陷或裂縫;

?焊膏覆蓋的焊盤區域應符合標準。

b)芯片安裝檢查

芯片安裝缺陷包括錯位,零件缺失,膠水過多,零件錯誤,方向錯誤,浮動和旋轉。一旦出現上述缺陷,應及時修改相應的參數,以獲得理想的芯片安裝效果。

c)回流焊接檢查

經常發生的焊接缺陷包括墓碑,焊料不足,氧化,無效焊接,焊球,冷焊等。墓碑是指焊接后元件的現象;焊料不足是指焊膏厚度小于元件厚度的四分之一;氧化是指焊膏形狀不規則的現象;無效焊接是指元件和焊盤之間沒有焊膏的現象;焊球是指在回流焊過程中熔化焊料而形成的微小或不規則形狀的焊球;冷焊是指在焊接表面和焊盤之間不會產生可靠的IMC的現象,一旦使用外力,元件可能會松動。

產品檢驗和返工

a)產品檢驗

SMT組裝生產完成后,合格產品將進入下一個測試環節:ICT和功能測試。

到目前為止常用的ICT設備是飛針測試儀,它依靠探針替代釘床上的釘子測試儀。測試通過高速移動探頭實現,測試程序可以通過CAD軟件直接捕獲。當飛針測試儀工作時,元件和電路板之間的電氣連接是根據標記的特定位置的坐標位置進行測試,以便可以準確地找出各種不可見的缺陷。

ICT到來之后功能測試用于評估整個系統,以保證系統能夠按照設計目標實現各種功能。在功能測試過程中,將電源和輸入信號提供給組裝好的產品上的某個功能模塊,看輸出信號是否能達到功能指標或觀察某些功能。

b)返工

對于不合格的模塊,返工有兩種類型:手工返工和工作返工。手動返工要求對返工工具和返工人員的操作水平提出絕對高要求。在對具有高密度元件(如QFP或BGA)的PCB進行返工時,通常會使用專業的返修工作站。

芯片組件返工

芯片元件的焊接缺陷通常包括墓碑,焊膏不足,短路,位移,裂縫等。有墓碑缺陷的元件應用電烙鐵取出然后焊接回去。應通過電烙鐵補充焊膏來克服焊膏不足的部件。應使用電烙鐵來劃分短路元件,并應更換裂縫。

IC元件返工

焊接缺陷IC元件通常包括橋接,缺錫和位移。電烙鐵可以克服橋接,使其分開;通過補充焊膏可以克服不足的焊膏;應該取出高位移的IC元件,并用手工方法將其焊接回來。

瑞茂光學致力于工業X光機X-RAY無損檢測行業,具備自主研發的X-RAY系統程序。

自2012年成立以來,瑞茂光學及海外研發團隊通過技術銷售代表和分銷商網絡為制造業提供產品和服務。我們的宗旨就是為客戶提供有效成本內最具創新力的檢測方案。

我們會不斷推陳出新,研發和生產更多新產品和軟件來滿足您的各種需求,X-RAY檢測設備得到更好的發展與應用。

在微焦斑X-RAY產品系列,為時下客戶提供高效的,性價比高的X射線產品。

我們設計的產品具有體積小檢測空間大,易于操作的特點。我們傾聽客戶的心聲為客戶在有效成本內定制適合實際應用的設備。

無論是應用于實驗室還是生產車間,我們的X-ray的系列產品都會滿足您的需求。